Spis treści

Rodzaje pianek PUR i ich parametry

Izolacja pianką poliuretanową (PUR) to dziś jeden z najbardziej zaawansowanych technologicznie materiałów ociepleniowych, dlatego przed wyborem konkretnego rozwiązania warto szczegółowo poznać różnice pomiędzy piankami otwarto- i zamkniętokomórkowymi. Pianki otwartokomórkowe składają się z milionów drobnych połączonych ze sobą pęcherzyków powietrza, co przekłada się na ich wyjątkową elastyczność i zdolność doskonałego wypełniania nieregularnych przestrzeni konstrukcyjnych. Typowe parametry to: współczynnik przewodzenia ciepła λ na poziomie 0,035–0,040 W/m·K, gęstość 9–14 kg/m³, opór dyfuzyjny pary μ = 5–10, a wartość R-value przy grubości 100 mm wynosząca około 2,5 m²K/W. Dzięki tym właściwościom pianki otwartokomórkowe znakomicie sprawdzają się jako izolacja wewnętrzna stropów, poddaszy użytkowych czy ścian działowych, gdzie oprócz ochrony przed utratą ciepła kluczowa jest także redukcja hałasu. Ich para-przepuszczalność minimalizuje ryzyko kondensacji pary wewnątrz przegrody, co dodatkowo chroni konstrukcję przed gromadzeniem wilgoci i rozwojem pleśni.

Z kolei pianki zamkniętokomórkowe charakteryzują się wypełnioną gazem strukturą komórkową, co zapewnia im niemal całkowitą wodoszczelność oraz znacznie wyższą izolacyjność cieplną – współczynnik λ może sięgać 0,020–0,023 W/m·K, gęstość 38–50 kg/m³, a R-value przy 100 mm grubości przekracza 4,0 m²K/W. Paroprzepuszczalność tych pianek (μ > 50) sprawia, że tworzą one skuteczną barierę dla pary wodnej, co czyni je idealnymi do izolacji fundamentów, stropów żelbetowych i fasad wentylowanych. Ich wyższa gęstość przekłada się także na znakomitą wytrzymałość mechaniczną i odporność na odkształcenia pod obciążeniem.

Podsumowując kluczowe parametry obu typów pianek PUR:

- Współczynnik przewodzenia ciepła (λ): 0,035–0,040 vs 0,020–0,023 W/m·K;

- Opór cieplny (R-value): ~2,5 m²K/W vs ~4,0 m²K/W przy 100 mm;

- Gęstość: 9–14 kg/m³ vs 38–50 kg/m³;

- Paroprzepuszczalność (μ): 5–10 vs > 50;

- Zastosowania typowe: wnętrza (ściany działowe, poddasza) vs fundamenty, stropy, fasady.

Zalety pianki otwartokomórkowej obejmują jej doskonałe właściwości akustyczne, dużą elastyczność i zdolność do samoczynnego wypełniania nawet najmniejszych szczelin, co pozwala zredukować ryzyko powstawania mostków termicznych. Wady to niższa odporność na wilgoć (konieczność stosowania paroizolacji) oraz nieco gorsza izolacyjność cieplna w porównaniu z piankami zamkniętokomórkowymi. W przypadku tych ostatnich zalety to wybitna szczelność, najwyższa wartość R-value przy minimalnej grubości, odporność na wodę i pleśń oraz sztywność mechaniczna, jednak wady obejmują wyższy koszt zakupu i aplikacji, mniejszą przepuszczalność pary (co wymaga dokładnego projektowania wentylacji) oraz konieczność precyzyjnej aplikacji, aby uniknąć wolnych przestrzeni.

Dokładna analiza parametrów technicznych i specyfiki zastosowań pozwala dobrać optymalny rodzaj pianki PUR do każdego zadania – od izolacji wełnianych poddaszy, przez zabezpieczanie fundamentów, aż po nowoczesne systemy ścian warstwowych, gdzie wymagana jest maksymalna energooszczędność i trwałość przegrody.

Technologia aplikacji i przygotowanie podłoża

Proces aplikacji pianki poliuretanowej to zaawansowana operacja technologiczna wymagająca zarówno specjalistycznego sprzętu, jak i dokładnego przygotowania podłoża, co przekłada się na końcową jakość izolacji. Wyjściowo wyróżniamy dwa główne systemy nakładania: natrysk hydrodynamiczny oraz aplikację ręczną. W metodzie natrysku hydrodynamicznego oba składniki piany – płynny izocyjanian i poliol – są podawane pod wysokim ciśnieniem (najczęściej 150–200 bar) oddzielnymi przewodami do dyszy mieszającej, gdzie dochodzi do ich reakcji i natychmiastowej ekspansji na powierzchni podłoża. Technologia ta gwarantuje uzyskanie jednolitej, szczelnej warstwy bez nitkowania czy niepożądanych przerw, a czas polimeryzacji wynosi zaledwie kilka sekund, co pozwala na szybkie wykonanie dużych powierzchni.

Alternatywnie, w miejscach o ograniczonym dostępie – np. w wąskich szczelinach czy trudno dostępnych narożnikach – stosuje się ręczne agregaty z mniejszym ciśnieniem i pojemnymi zbiornikami na składniki. Choć takie rozwiązanie daje większą mobilność, wymaga od operatora większej wprawy i regularnych przerw na uzupełnianie płynów oraz kontroli proporcji, by uniknąć odchyleń parametrów pianki.

Niezależnie od wybranej technologii, kluczowe jest solidne przygotowanie podłoża. Przede wszystkim należy:

- Usunąć zanieczyszczenia – wszelkie resztki kurzu, piasku, tynku czy farby, które obniżają przyczepność,

- Kontrolować wilgotność – poziom wilgotności nie powinien przekraczać 12%, co mierzy się wilgotnościomierzem; nadmiar wilgoci może prowadzić do niewłaściwej ekspansji piany i powstawania dziur,

- Zachować odpowiednią temperaturę otoczenia – zalecany zakres roboczy to +5°C do +35°C; zarówno niższe, jak i wyższe temperatury wpływają na czas reakcji i końcową strukturę piany,

- Zastosować grunt kontaktowy – na powierzchniach silnie chłonnych (beton komórkowy, piaskowiec) warto nanieść grunt wzmacniający przyczepność;

Ponadto operatorzy muszą używać odpowiednich środków ochrony osobistej, aby zapewnić sobie bezpieczeństwo podczas aplikacji. Niezbędne wyposażenie to:

- Agregat natryskowy z wydajną pompą, długimi wężami i dyszą mieszającą;

- Kombinezon ochronny (np. typ Tyvek®) – ochrona przed odpryskami i pyłami reakcyjnymi;

- Maska lub respirator z filtrem A2P3 – ochrona dróg oddechowych przed LZO i pyłem,

- Gogle szczelne – chronią oczy przed odpryskami piany,

- Rękawice chemoodporne – nitrylowe lub neoprenowe;

Ważnym aspektem jest także przeszkolenie personelu i posiadanie certyfikatu obsługi sprzętu do pianek PUR oraz przeszkolenia BHP. Zaniedbanie któregokolwiek z powyższych kroków może skutkować obniżeniem parametrów termicznych, powstawaniem mostków termicznych czy pogorszeniem trwałości izolacji. Z tego też powodu coraz więcej inwestorów decyduje się na współpracę z wyspecjalizowanymi firmami, które dysponują zarówno doświadczeniem, jak i profesjonalnym zapleczem technicznym, a także oferują gwarancję wykonania zgodnie z wymaganiami producenta i normami branżowymi.

Trwałość, szczelność i odporność na czynniki zewnętrzn

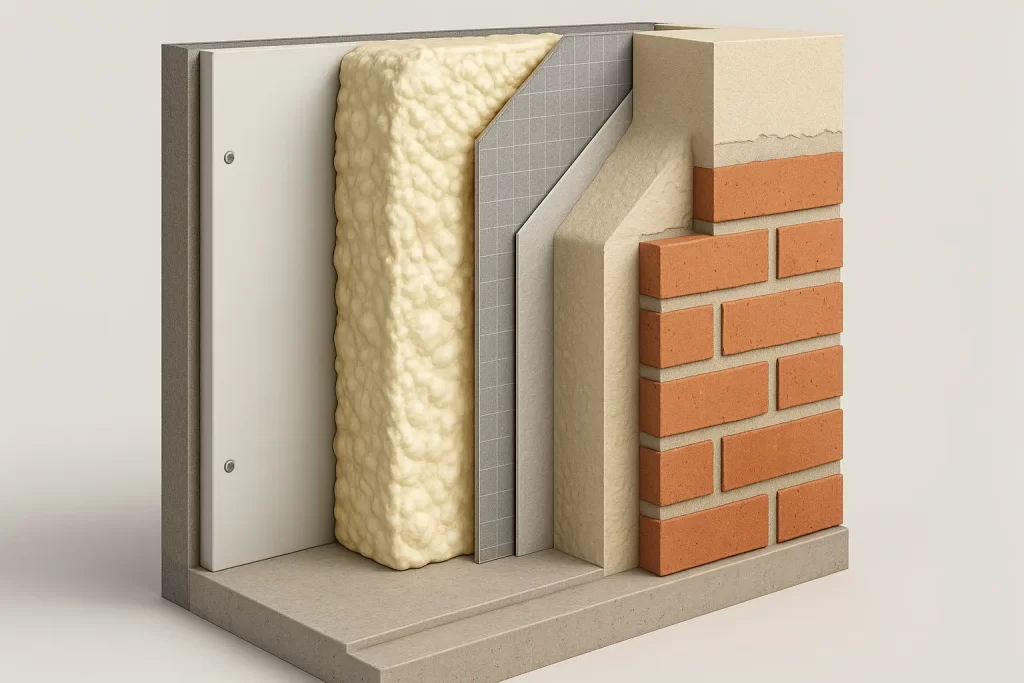

Przekrój ściany z wieloma warstwami płyta karton-gips, piana PUR, membrana, cegła i tynk.

Jedną z kluczowych zalet izolacji pianką PUR jest jej wyjątkowa trwałość, sięgająca 25–30 lat, przy zachowaniu ponad 95 % deklarowanej izolacyjności termicznej nawet w zmiennych warunkach klimatycznych. Trwałość ta wynika zarówno z odporności chemicznej piany na procesy starzeniowe, jak i jej strukturalnej stabilności – pianka nie kurczy się ani nie kruszeje pod wpływem cyklicznych zmian temperatury czy wilgotności. Dla pianek zamkniętokomórkowych dodatkowym atutem jest niemal całościowa wodoszczelność (μ > 50), co eliminuje możliwość przenikania wilgoci i gromadzenia się wody w strukturze izolacji – zjawisko kluczowe w przypadku izolacji fundamentów czy stropów garaży podziemnych.

W kontekście ochrony przed mostkami termicznymi pianki PUR wykazują niezrównaną skuteczność. Natrysk natychmiastowy gwarantuje, że materiał wnika we wszelkie szczeliny, załamania czy trudno dostępne miejsca wokół instalacji, łączników czy elementów konstrukcyjnych. Dzięki temu powstaje ciągła bariera termiczna bez żadnych „linii” cieplnych, które przy tradycyjnym montażu płyt styropianowych czy wełny mineralnej byłyby nowych mostków.

Nie mniej istotna jest odporność pianek na czynniki zewnętrzne:

- Promieniowanie UV – warstwa piany wymaga zabezpieczenia powłoką renowacyjną (tynk silikonowy lub płyty elewacyjne), gdyż długotrwałe działanie promieni słonecznych może powodować żółknięcie i degradację powierzchni,

- Ekstremalne temperatury – pianki PUR zachowują parametry fizyczno-chemiczne w zakresie od -40 °C do +80 °C, co sprawia, że są użyteczne zarówno w klimacie zimowym, jak i tropikalnym,

- Ruchy i drgania konstrukcji – elastyczność pianki otwartokomórkowej pozwala na kompensację minimalnych ruchów budynku, natomiast pianka zamkniętokomórkowa zachowuje sztywność i twardość, nie przenosząc naprężeń na inne elementy,

Dodatkowo, pianki PUR cechuje wysoka odporność biologiczna – brak pożywki dla grzybów i pleśni, co w połączeniu z niską wilgotnością wewnątrz przegrody znacząco ogranicza ryzyko wystąpienia problemów zdrowotnych i trwałych uszkodzeń konstrukcji. W badaniach niezależnych laboratoriów odnotowano, że po 20 latach ekspozycji na czynniki atmosferyczne spadek parametrów cieplnych wynosił maksymalnie 3–4 %, co świadczy o stabilności piany PUR jako materiału izolacyjnego.

Aspekty bezpieczeństwa i zgodność z normami

Wybierając pianę poliuretanową, nie można pominąć zagadnień związanych z bezpieczeństwem pożarowym, emisją lotnych związków organicznych (LZO) oraz zgodnością z obowiązującymi normami i atestami. Każdy produkt powinien być oznakowany CE i mieć dołączone karty charakterystyki (SDS) określające skład chemiczny oraz zasady bezpiecznego stosowania. W zakresie ochrony ogniowej pianki klasyfikuje się według normy EN 13501-1; standardowo natryskowe pianki PUR uzyskują klasę E lub F, jednak dostępne są także formuły z dodatkiem opóźniaczy palenia (bezhalogenowe lub z PhFOS), które pozwalają osiągnąć klasę D lub nawet C, co jest wymagane w niektórych obiektach użyteczności publicznej czy obiektach przemysłowych.

Emisja lotnych związków organicznych mierzona jest w μg/m³ i po zakończeniu aplikacji powinna spaść poniżej 500 μg/m³ w ciągu pierwszych 72 godzin. Nowoczesne pianki low-VOC osiągają już po trzech dniach stężenia rzędu 100–200 μg/m³, co zmniejsza ryzyko dolegliwości układu oddechowego i alergii. W praktyce zaleca się:

- Wentylację mechaniczną lub naturalną przez co najmniej 48 godzin po wykonaniu izolacji,

- Kontrolę jakości powietrza za pomocą czujników VOC, jeśli izolacja była nakładana w pomieszczeniach zamieszkałych,

- Zapewnienie dostępu wyłącznie dla przeszkolonego personelu do czasu pełnego utwardzenia piany.

Dodatkowo kluczowe atesty i normy obejmują:

- EN 14315-1 – specyfikacja pianek poliuretanowych natryskowych,

- EN ISO 11925-2 – badanie odporności na zapalenie powierzchniowe,

- PN-EN 13501-1 – klasyfikacja ogniowa materiałów budowlanych,

- Certyfikat PZH – atest higieniczny potwierdzający dopuszczenie do stosowania w budynkach mieszkalnych i użyteczności publicznej,

- Zgodność z przepisami prawa budowlanego – wymagania dotyczące charakterystyki energetycznej budynku oraz standardów wykonawczych.

Ponadto ze względu na coraz bardziej restrykcyjne przepisy środowiskowe i zdrowotne, producenci pianek PUR wprowadzają formuły przyjazne środowisku, oparte na zamiennikach izocyjanianu czy polioli z bio-surowców. Dzięki temu inwestorzy mogą jednocześnie uzyskać wysokie parametry izolacyjne oraz zminimalizować ryzyko wpływu na zdrowie użytkowników i środowisko.

Ekonomia i aspekty kosztowe

Analiza ekonomiczna izolacji pianką PUR powinna uwzględniać zarówno koszty początkowe, jak i długoterminowe oszczędności energetyczne, przy jednoczesnym skorzystaniu z dostępnych programów wsparcia finansowego. Średni koszt kompleksowego wykonania izolacji natryskowej o grubości 100 mm (materiał + robocizna) waha się obecnie od 80 PLN/m² do 120 PLN/m² netto, w zależności od regionu Polski oraz klasy wybranej pianki (otwartokomórkowa vs zamkniętokomórkowa). Dla zestawienia: styropian EPS o parametrze λ = 0,038 W/m·K kosztuje 30–35 PLN/m², a robocizna – około 20 PLN/m², natomiast wełna mineralna to wydatek rzędu 40–45 PLN/m² plus 25 PLN/m² za montaż.

Chociaż cena za m² izolacji PUR może być wyższa o 50–100 % od tradycyjnych rozwiązań, warto uwzględnić, że dzięki niższemu współczynnikowi λ inwestorzy mogą zaoszczędzić nawet 25–35 % na rachunkach za ogrzewanie oraz chłodzenie. Przy średnim zużyciu energii 150 kWh/m²·rok i koszcie 0,70 PLN/kWh można liczyć na roczne oszczędności rzędu 15–25 PLN/m², co przekłada się na okres zwrotu inwestycji wynoszący 5–8 lat.

Do całkowitego rachunku ekonomicznego należy także dodać koszty związane z przygotowaniem podłoża, wynajęciem specjalistycznego sprzętu i ochrony, a także ewentualne wydatki na dodatkowe prace wykończeniowe (paroizolacja, tynk elewacyjny). Ważne jest również uwzględnienie dostępnych form wsparcia:

- Program „Czyste Powietrze” – dofinansowanie termomodernizacji nawet do 30 %,

- Ulga termomodernizacyjna w PIT – odliczenie kosztów od dochodu,

- Lokalne granty i programy OZE – czasem 10–20 % wsparcia na wymianę źródeł ciepła wraz z izolacją.

Przyrównując opłacalność rozwiązań:

- EPS – najtańszy wariant, ale o dłuższym okresie zwrotu (8–12 lat),

- Wełna mineralna – dobra izolacja akustyczna, ale ryzyko zawilgocenia i efektu sagging, okres zwrotu 7–10 lat,

- Pianka PUR – najwyższy koszt początkowy, lecz najszybszy zwrot inwestycji, wysoka trwałość i minimalne ryzyko mostków termicznych.

Dobór pianki PUR stanowi zatem decyzję strategiczną – inwestor otrzymuje nie tylko doskonałą izolację termiczną, lecz także realne korzyści ekonomiczne na przestrzeni dekady, co w świetle rosnących cen energii i wymogów środowiskowych czyni to rozwiązanie jednym z najbardziej efektywnych na rynku.